- 製造現場での実行に

最低限必要な機能

MES(Manufacturing Execution System)とは「製造工程の把握や管理、作業者への指示や支援などを行う「製造実行システム」のことです。生産ラインの各製造工程と連携し、作業者への指示や支援、製造工程の進捗管理や実績把握ができることが最大の特長です。さらに仕掛品の製造状況もリアルタイムに把握することが可能になるため、生産計画にもとづいた作業スケジュールの設計、作業者の業務効率化、生産性の向上などが期待できます。

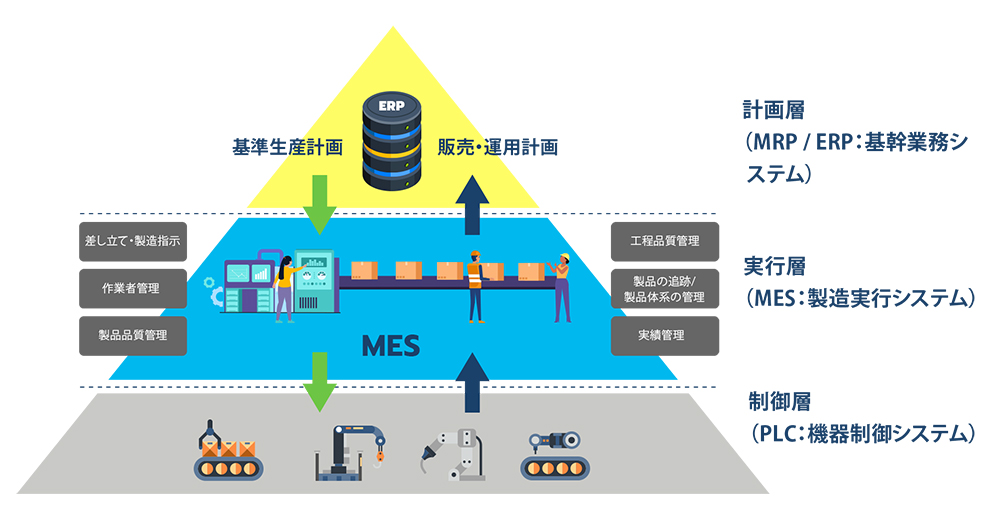

MESと混同されがちなERP(基幹業務システム)ですが、その関係性は以下の図で分かるように、MESの上位システムがERPです。販売管理・生産管理・会計管理などを統括するのがERPで、実行層を管理するのがMESとなっています。またMESの下には制御層としてMESの処理に不可欠なデータの収集を行う機器制御システムがあります。

グローバル化、デジタル化、ニーズの多様化により製品のライフサイクルは短期化しており、生産現場では多品種少量生産が求められています。このトレンドに対応するために、MESの導入が急増し、注目を集めています。

製品のトレーサビリティ対応ができておらず、顧客の要求に応えられていない。

現場で起きている問題をすぐに確認できないため、大きなトラブルにつながってしまう

不良品の発生具合を把握し、改善案を検討したい

手書きで帳票に実績を記録しているため、情報の精度が低い

生産計画に対して、現場で何が何個作られているか把握できない、進捗が分からない

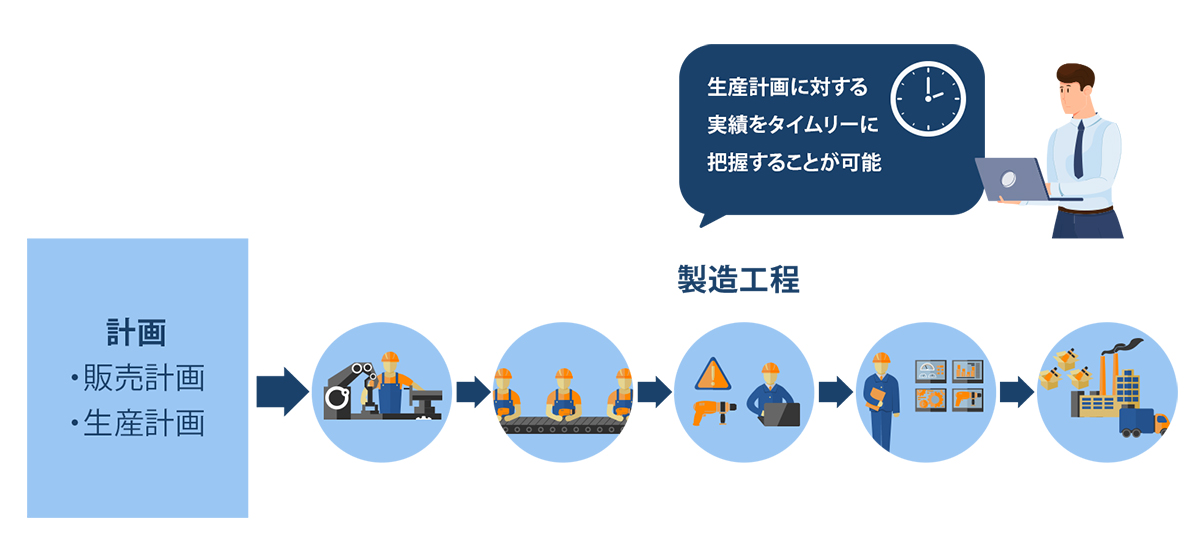

MESの導入により、生産計画に対する製造実績をタイムリーに把握することが可能になります。したがって、計画に対する遅延を早期に発見し、適切な対策を取ることで計画に沿った製造を実現します。

MESの導入により、製品の生産状況の過程を随時追跡することが可能です。生産過程を把握できる環境を整備することで「いつ」「どこで」「誰によって」各過程が対応されたかなどデータ収集しておくことができますので、出荷後にトラブルが発生した際も製造実績履歴から発生個所が特定ができ、より具体的な対応策や今後の問題回避策につなげていけます。

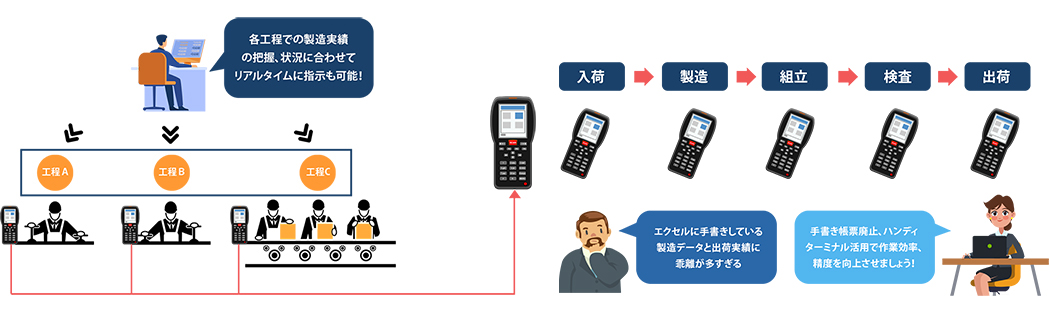

MESの導入により、原材料の入荷実績、生産ラインへの投入実績、および各工程での製造実績の記録をハンディーターミナルにて行うことが可能です。これにより作業の効率化、紙媒体を減らして情報精度の向上につながります。また、実績データとしてシステムに蓄積されるため、過去履歴の確認、検索が容易になります。

MES(製造実行領域)は製品や生産ラインの特徴に対応する必要性があるためパッケージ適用が難しく、導入にかかる費用・期間が大きくなりやすい領域です。

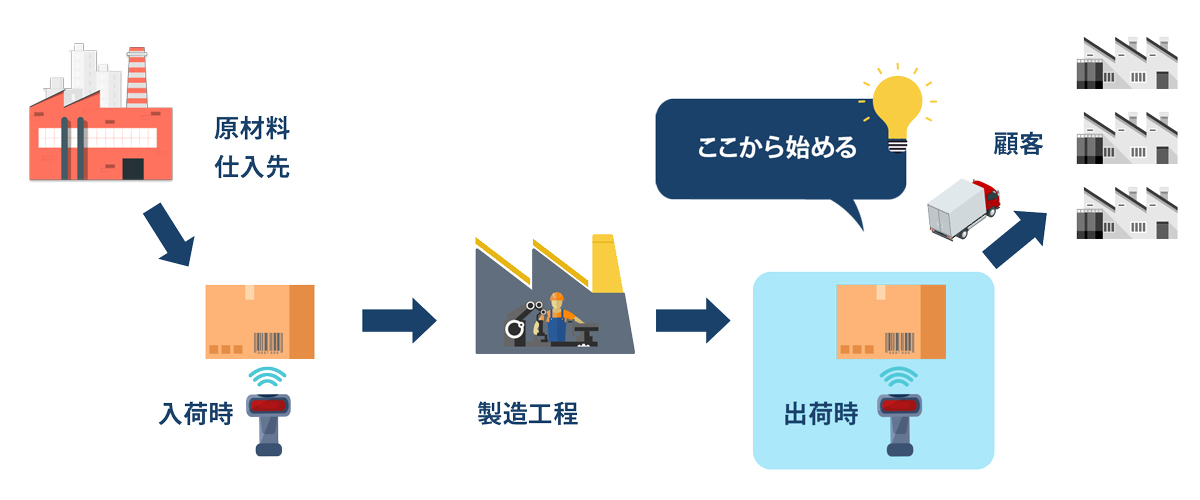

原材料入荷、製造、製品出荷等の特定の業務領域から始めて、段階的にMES構築が可能です。

テンプレートベースに低コスト・短工期での導入が可能です。自社開発テンプレートですのでお客様の製品や生産ラインの特徴、個社要件に柔軟に対応することが可能です。

はじめはERP+バーコードのみではじめたい、というお客様のご要望に応えて、Microsoft Dynamics ERPとのセット導入をご提供しています。

✔ Dynamics 365 For Finance and Operations (旧称 Dynamics AX)

✔ Dynamics 365 Business Central (旧称 Dynamics NAV)

・現状の課題感やご要望をヒアリング

・導入範囲やスケジュールの検討

・プロジェクト計画策定・ご提案

・現状業務調査

・現状システム調査

・業務フロー作成

・機能要件一覧作成

・テスト・移行・運用計画

・マスタ設計

・カスタマイズ設計

・マスタ作成支援

・システム開発・テスト

・システムセットアップ

・移行リハーサル

・システムテスト

・マニュアル作成

・キーユーザトレーニング

・ユーザ受け入れテスト支援

・オンサイト支援

・リモートQ&A対応

・課題管理

導入検討から運用開始後の保守サポートに至るまでのシステムライフサイクルを継続的にご支援

現場のタイ人層と経営層との意見を取りまとめながら要件定義を実施

日本語、英語、タイ語を用いた多言語コミュニケーション体制にてプロジェクトを推進

稼働初期段階の手厚いサポートをはじめ、システム運用の定着度合いに応じた保守メニューをご提案

弊社インハウスの経験豊富なコンサルタントチームが、最適な解決策をご提案

お客様の合意を取りながらフェーズごとに責任をもってプロジェクトを実行し、システム導入失敗のリスクを最小化

System Engineering &Planning 1

Manager

Paskorn Manee

System Engineering &Planning 1

Manager

Paskorn Manee

導入の全体設計から本稼働、稼働後の改善提案、モニタリングまでを支援する導入支援サービスをご用意しています。お客様の具体的な業務内容を細かく確認し、最適な導入・運用を実現いたします。

MESとしての機能範囲を詳しく知りたい方、見積もり、提案依頼ございましたらお気軽にお問い合わせください。